Spis treści

Opracowanie DZPW, wykonanie badań wybuchowości pyłów, odtworzenie dokumentacji urządzeń i stworzenie koncepcji podniesienia parametru ich wytrzymałości konstrukcyjnej, montaż systemu ochronnego oraz szkolenie pracowników zespołu technicznego zakładu. W tym bardzo obszernym zakresie współpracę z CORONA Serwis podjął jeden z czołowych producentów baterii i akumulatorów w Polsce. Dzięki temu zakład, w którym przeprowadzono prace, w ciągu kilku tygodni, znacznie podniósł poziom bezpieczeństwa wybuchowego.

Kompleksowe zabezpieczenie zakładu produkcyjnego, w którym może występować atmosfera wybuchowa, a w efekcie istnieje ryzyko eksplozji, to absolutna podstawa i obowiązek każdego przedsiębiorcy. Jasno wynika to z przepisów nie tylko krajowych, ale również unijnych. Odpowiedzialne podejście do prowadzenia przedsiębiorstwa wymaga regularnej weryfikacji poziomu bezpieczeństwa w zakładzie i gwarantowanie skutecznej ochrony pracownikom. Właśnie taką zasadą kierował się producent baterii i akumulatorów, który zgłosił się do specjalistów CORONA Serwis.

– Realizacja projektu dla tego klienta była bardzo kompleksowa. Początkowo nasi inżynierowie sporządzili Dokument Zabezpieczenia Przed Wybuchem i zlecili wykonanie badania wybuchowości pyłów, które wykorzystywane były w zakładzie. Opracowana dokumentacja wykazała konieczność wykonania pewnych modyfikacji. Konieczny był też montaż zabezpieczeń, które pozwoliłyby na obniżenie ryzyka wybuchowego – informuje Wiesław Jobczyk, prezes zarządu CORONA Serwis. – W kwestii bezpieczeństwa swoich pracowników klient wykazał się bardzo dużą odpowiedzialnością. Dlatego natychmiast i bez wahania zlecił wdrożenie wskazanych przez nas zaleceń. Prace były kilkuetapowe a w efekcie końcowym zastosowane zostały rozwiązania, które znacząco poprawiły poziom bezpieczeństwa zakładu – podkreśla.

DZPW i badanie pyłów – szybka identyfikacja zagrożenia

Początkowo specjaliści CORONA Serwis otrzymali zlecenie opracowania Dokumentu Zabezpieczenia Przed Wybuchem. Dzięki temu możliwe było zidentyfikowanie zagrożeń i późniejsze zapewnienie odpowiedniego poziomu bezpieczeństwa na terenie zakładu. Jako że informacje dot. właściwości wybuchowych pyłów używanych w procesach produkcyjnych zakładu nie były kompletne, CORONA Serwis podjęła się ich przebadania i oznaczenia niezbędnych parametrów. Wszystkie te dane inżynierowie przedstawili w postaci pełnego raportu.

Wykonanie badania pyłów było kluczowe, ponieważ dało niezbędną wiedzę o możliwości powstania zagrożenia wybuchowego w określonych obszarach linii technologicznych. To z kolei stanowiło bardzo ważną informację dla inżynierów. I to nie tylko przy wykonywaniu analizy ryzyka wybuchowego. Wyniki badania były również podstawą do późniejszego, poprawnego doboru właściwego systemu ochronnego.

Warto zaznaczyć, że część badanych pyłów nie wykazało właściwości wybuchowych. Dało to więc możliwość jednoznacznego wykluczenia części obszarów z tych objętych zagrożeniem wybuchowym.

Inwentaryzacja urządzeń i stworzenie koncepcji zabezpieczeń

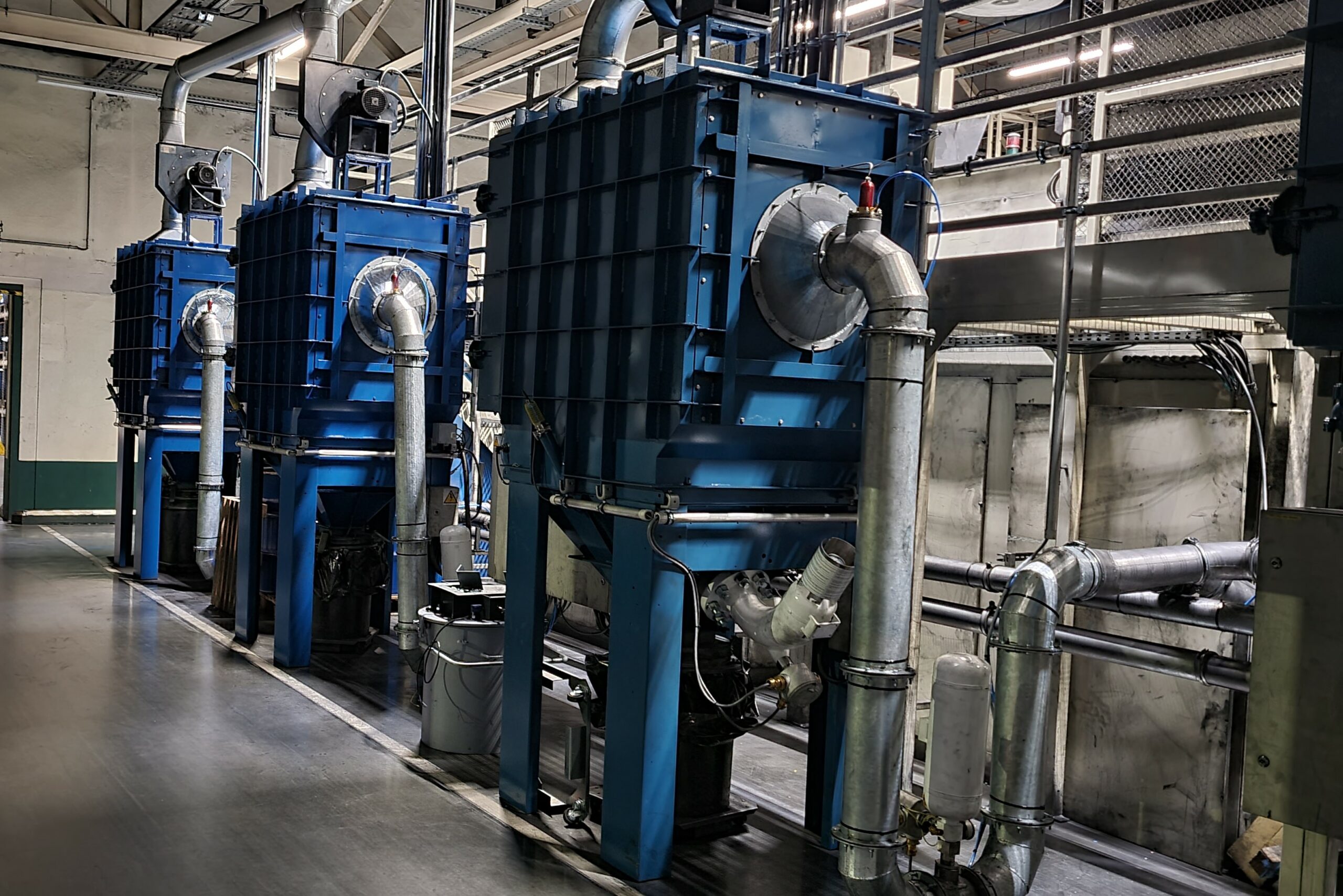

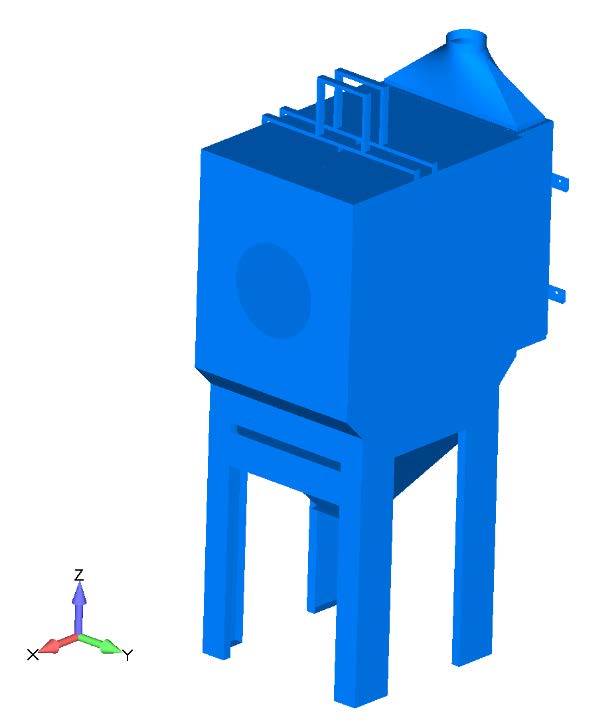

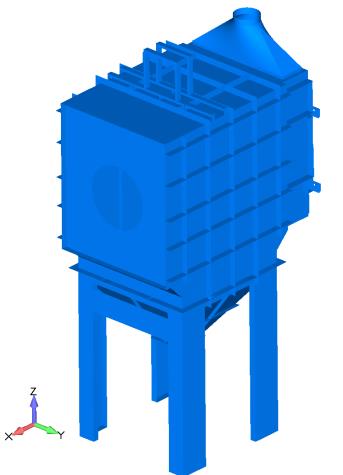

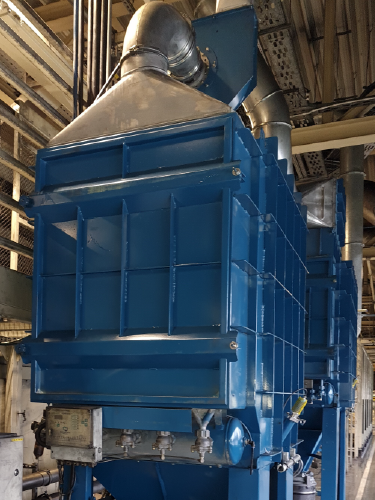

Efektem prac związanych z opracowaniem DZPW była m.in. lista zaleceń, których wdrożenie znacząco obniżyłoby ryzyko wybuchowe na terenie zakładu. Jednym z najważniejszych punktów było zabezpieczenie instalacji odpylających. W tym jednostek filtracyjnych zabudowanych wewnątrz zakładu i odpylających kilka różnych linii technologicznych. Klient bezzwłocznie zdecydował się na zabezpieczenie określonych filtrów. Inżynierowie CORONA zaproponowali, jako najlepsze rozwiązanie, zastosowanie aktywnego systemu tłumienia wybuchu HRD z wykorzystaniem odsprzęgania wybuchu metodą bariery chemicznej (z użyciem butli SRD). Jednak zanim możliwe było przystąpienie do montażu zabezpieczeń, konieczne było określenie konstrukcyjnej wytrzymałości filtrów. W tym celu eksperci przeprowadzili ich inwentaryzację, a następnie ocenili wskazany parametr wytrzymałości. Oceny dokonano poprzez wykonanie analiz numerycznych z wykorzystaniem Metody Elementów Skończonych (MES).

– Odpowiednie określenie wytrzymałości konstrukcyjnej filtrów było niezbędne, ponieważ przed montażem zabezpieczenia musieliśmy wiedzieć, czy nadciśnienie wewnętrzne wygenerowane podczas ewentualnej aktywacji systemu ochronnego ich nie rozerwie. Analiza wykazała, że urządzenia wymagają wzmocnienia – tłumaczy Wiesław Jobczyk. – Wzmocnienie filtrów było zadaniem skomplikowanym logistycznie, ponieważ wymagało w pierwszej kolejności postojów produkcyjnych poszczególnych linii technologicznych oraz pracy na wyznaczonym obszarze. Warunki te powodowały, że kadra inżynierska zarówno nasza, jak i klienta musiała współpracować pod dużą presją czasu. Jednak zespołowe działanie i wzajemne zaufanie pozwoliły na dokonanie odpowiednich modyfikacji bardzo szybko – dodaje.

Montaż systemu HRD i szkolenie

Po wykonaniu wzmocnień konstrukcyjnych poszczególnych urządzeń i dostosowaniu układów odpylania inżynierowie zamontowali wcześniej ustalone systemy zabezpieczeń. Zastosowane rozwiązanie jest jednym z najnowocześniejszych systemów do ochrony urządzeń przed wybuchem. W dużym skrócie, ma za zadanie stłumić rozwijającą się eksplozje, poprzez wprowadzenie środka gaśniczego do wnętrza chronionego filtra. Więcej o systemie HRD można przeczytać tutaj: https://corona1.eu/hrd/

Ostatnim etapem całego zadania było odpowiednie przeszkolenie załogi zakładu z działania systemu i właściwego zachowania w przypadku jego aktywacji.

Opisana realizacja jest kolejnym projektem, w rezultacie którego producent z branży przemysłowej otrzymał wsparcie specjalistów CORONA podczas całego procesu dostosowania swoich instalacji do wymogów bezpieczeństwa wybuchowego. Efektem tej współpracy są w pełni zabezpieczone filtry, dostosowane do przepisów prawnych oraz, co najważniejsze, zagwarantowane bezpieczeństwo pracowników zakładu.